Вакуумсоздающие системы

Дата публикации: 04.05.2016

Вниманию технических руководителей предприятий

нефтяной, газовой и химической промышленности

НПП «Экоэнергомаш» предлагает Вашему вниманию вакуумсоздающую систему (ВВС) на базе вакуумного гидроциркуляционного (ВГЦ) агрегата, которая успешно реализована в нефтяной, газовой и химической промышленности.

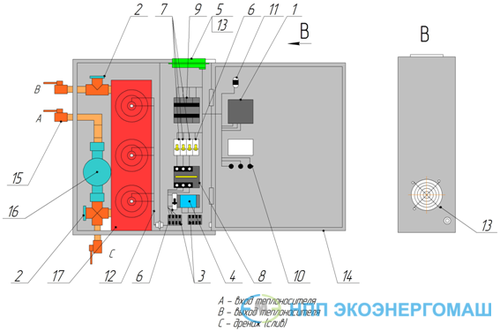

Принципиальная схема вакуумсоздающей системы на базе ВГЦ-агрегата.

|

|

Откачиваемая среда из технологического аппарата, например ректификационной колонны, направляется после системы конденсации паров на вход вакуумсоздающего устройства В-1. В вакуумсоздающем устройстве происходит сжатие паро-газа за счет энергии струи рабочей жидкости, подаваемой в В-1 насосом Н-1/1 (Н-1/2 – резерв). В качестве рабочей жидкости может быть использован один из технологических потоков установки, который допустимо смешивать с откачиваемыми парам, поступающими из технологического аппарата на вход вакуумсоздающего устройства. Одновременно со сжатием паро-газа происходит процесс конденсации паров на струе рабочей жидкости. Из вакуумсоздающего устройства В-1 образовавшаяся жидкостно-газовая смесь попадает в сепаратор С-1, где происходит разделение газа и жидкости. Сжатый до требуемого давления газ направляется на дальнейшую утилизацию, например на сжигание. |

|

Рабочая жидкость, после снятия избытка тепла в холодильнике Х-1, подается насосом Н-1/1 (Н-1/2 – резерв) в вакуумсоздающее устройство В-1. Для обновления рабочей жидкости осуществляется подпитка. Балансовый избыток рабочей жидкости выводится из системы. Так как одновременно с процессом сжатия в вакуумсоздающем устройстве проходит процесс абсорбции, выходящий из сепаратора газ очищается от ряда примесей. |

|

Основные преимущества ВГЦ – агрегата .

Преимущества вакуумсоздающих систем на базе вакуумного гидроциркуляционного агрегата по сравнению:

С паровыми эжекторами:

- повышение экологической безопасности всей установки за счет значительного уменьшения сбросов в окружающую среду тепловой энергии и загрязненных стоков воды и парового конденсата, нуждающихся в очистке;

- экономия за счет снижения затрат на потребление энергоресурсов (водяного пара и охлаждающей воды);

- сокращение потерь ценных продуктов с конденсатом водяного пара;

- стабилизация остаточного давления в технологическом аппарате на проектном уровне и сокращение технологических потерь, связанных с ухудшением работы пароэжекторных систем при загрязнении межступенчатых конденсаторов и при колебаниях параметров водяного пара и охлаждающей воды;

С механическими вакуумнасосами:

- низкая чувствительность к наличию в откачиваемом газе агрессивных и взрывоопасных газов, паров, конденсата и твердых частиц;

- высокий уровень взрыво- и пожаробезопасности за счет исключения возможности образования взрывоопасных смесей;

- высокая надежность работы и простота эксплуатации.

С жидкостно-кольцевыми вакуумнасосами:

- возможность получения более глубокого вакуума;

- низкая чувствительность к наличию в откачиваемом газе агрессивных и взрывоопасных газов, паров, конденсата и твердых частиц;

- высокая надежность работы и простота в эксплуатации.

Опыт промышленного применения

В настоящее время, внедрено более двадцати вакуумсоздающих систем на базе ВГЦ – агрегата на вакуумных колоннах установок первичной переработки нефти на тринадцати нефтеперерабатывающих заводах семи государств. Внедрение вакуумсоздающих систем на базе ВГЦ-агрегата на таких объектах приводит к существенной экономии энергоресурсов, снижению затарат на очистку загрязненных стоков и увеличению выхода вакуумного газойля за счет поддержания стабильного уровня вакуума в колонне. По опыту эксплуатации это увеличение иногда достигает 1,5%. Срок окупаемости реконструкции вакуумсоздающих систем составляет 4-18 месяцев, в зависимости от цен на энергоресурсы и нефтепродукты.

В химической и нефтехимической промышленности, наши системы обеспечивают вакуум в производствах получения циклогексанола-циклогексанона, получения алкилбензола, выделения бензол-толуол-ксилольной фракции и др.

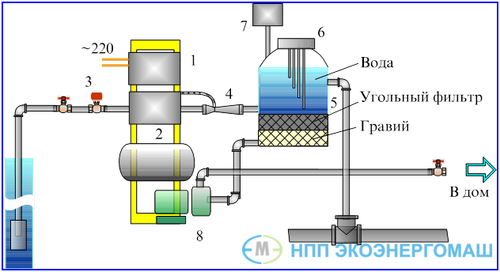

Схема вакуумного гидроциркуляционного агрегата

Одноступенчатая с подачей газов разложения в печь

|

|

1 - вакуумсоздающее устройство 2 - сепаратор 3 - теплообменник 4 - насос рабочей жидкости I - парогазовая смесь из ректификационной колонны II - газы разложения в печь III - конденсат |

|

Откачиваемая парогазовая смесь с верха вакуумной колонны подается в качестве пассивного (сжимаемого) рабочего тела в вакуумсоздающее устройство 1. В качестве активного (сжимающего) рабочего тела в вакуумсоздающем устройстве используется подаваемая насосом 4 дизельная фракция или вакуумная газойль. В вакуумсоздающем устройстве энергия жидкости передается газу. В результате этого происходит сжатие парогазовой смеси до заданного давления нагнетания с одновременной конденсацией углеводородов и водяного пара. На выходе из вакуумсоздающего устройства образуется газожидкостная смесь, которая поступает в сепаратор 2, где происходит разделение жидкой и газообразной фаз. Газы из сепаратора поступают в печь на сжигание или на дальнейшую утилизацию, а рабочая жидкость - в теплообменник 3, в котором охлаждается водой до заданной температуры (вместо водяного может быть использован воздушный холодильник). Конденсат пара и избыток рабочей жидкости отводятся из сепаратора. После теплообменника рабочая жидкость направляется на вход насоса. |

|

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая с углеводородным рабочим телом.

|

|

1,2 - вакуумсоздающие устройства 3,4 - сепараторы 5 - теплообменник 6 - насос рабочей жидкости (фракция дизельного топлива, газойль) I - парогазовая смесь из ректификационной колонны II - газы разложения в печь III, IV - конденсат |

Сжатие парогазовой смеси осуществляется последовательно в двух ступенях за счет энергии углеводородной рабочей жидкости. Это существенно уменьшает, по сравнению с одноступенчатой схемой вакуумного гидроциркуляционного агрегата, энергетические затраты на привод насоса рабочей жидкости.

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая со сжатием газов разложения до давления в топливном коллекторе завода и очисткой от кислых компонентов.

|

|

1 - вакуумсоздающее устройство I - парагазовая смесь из ректификационной колонны |

|

В данной схеме во второй ступени сжатия в качестве рабочей жидкости используется сорбент кислых газов (например, раствор моноэтаноламина), что позволяет одновременно со сжатием очищать газ, например, от сероводорода |

|

Схема вакуумного гидроциркуляционного агрегата.

Двухступенчатая с водокольцевым насосом в качестве второй ступени.

|

|

1 - вакуумсоздающее устройство I - парогазовая смесь из ректификационной колонны |

|

Сжатие парогазовой смеси производится за счет энергии углеводородной жидкости в вакуумсоздающем устройстве 1, а затем в водокольцевом насосе 3. |

|

Утилизация подтоварных вод

Дата публикации: 04.05.2016

Вакуумные установки

Дата публикации: 04.05.2016

Плазмохимические технологии

Дата публикации: 04.05.2016